Die zugrunde liegenden Technologien sind jede für sich schon seit vielen Jahren auf dem Stand der Technik. Grundsätzlich ist das Winddiesel Verfahren eine Kombination aus:

D.h. das Konzept einer Biomass-To-Liquid (BtL) Anlage wird um die Einspeisung von Wasserstoff ergänzt, welcher aus überschüssigen Spitzenstrom erzeugt wird.

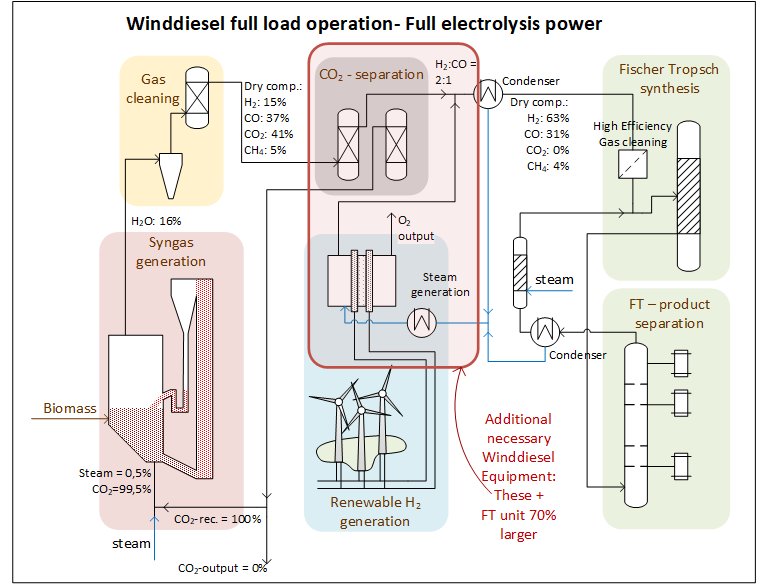

Der Basisprozeß besteht aus einer DFB (Dual Fluidised Bed) Vergasungsanlage und einem nachgeschalteten FT (Fischer Tropsch) Teil. In der DFB Anlage werden zunächst feste Brennstoffe in ein Synthesegas übergeführt. In der Fischer-Tropsch Anlage werden schließlich aus den Hauptbestandteilen des Synthesegases, Kohlenmonoxid (CO) & Wasserstoff (H2), langkettige Kohlenwasserstoffe erzeugt, d.h. Benzin, Diesel und Wachse. Das folgende Fließbild zeigt die grundlegenden verfahrenstechnischen Einheiten des Prozesses und das für die Fischer Tropsch Reaktionen ideale Synthesegasverhältnis von 2:1.

Eine Hauptinnovation des Winddiesel Verfahrens stellt die Änderung des Synthesegasverhältnisses dar, damit zusätzlicher Wasserstoff eingespeist werden kann. Dazu wird der Vergasungsteil der DFB Anlage mit CO2 statt Dampf fluidisiert, wodurch große Mengen an Wasserstoff eingespeist werden können. Bei einer 50 MW Basisanlage kann z.Bsp. soviel Wasserstoff eingespeist werden, wie Elektrolyseure mit einer Leistung von 34 MW erzeugen.

D.h. eine DFB+FT Basisanlage braucht nur um wenige Komponenten erweitert werden:

- CO2-Abtrennung

- Elektrolyse (Hauptfaktor bezgl. Investitionskosten)

- FT-Teil etwas größer

und schon kann Überschußstrom im Sinne eines Power-To-Liquid (PtL) Verfahrens zur Erzeugung von Diesel, usw. genutzt werden.

Dies ist heute schon kostendeckend möglich und bringt zahlreiche Vorteile mit sich, wie bei bei den Ergebnissen dargestellt ist.

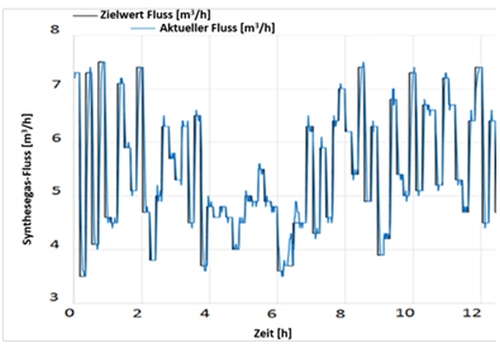

Im Detail war es erforderlich zahlreiche Details zu lösen, wie z.Bsp. den fluktuierenden Betrieb, welcher aus der Lastkurve eines Windparks resultiert. Die Energie Burgenland lieferte Daten eines Windparks, aus dem ein Lastprofil erstellt wurdem, welches exemplarisch in der folgenden Abbildung dargestellt ist.

Dieser Betrieb bringt spezielle Anforderungen an den Katalysator mit sich, vor allem der Abrieb erhöht sich. Im Rahmen der vierten Versuchsserie konnte aber ein Katalysator gefunden werden, der sehr gut für Winddiesel Bedingungen geeignet ist.

Der Vorteil dieser Entwicklungen ist, dass der Prozess sehr flexible ist und direkt integriert werden kann. Es müssen keine Gasströme, wie Wasserstoff, zwischengespeichert werden.